Главная \ Продукция и услуги \ Виброакустическая диагностика и мониторинг статора.

Виброакустическая диагностика и мониторинг статора.

Виброакустическая диагностика статора на работающем генераторе - это наиболее эффективный из известных методов технической диагностики генераторов электростанций. Метод позволяет на работающем генераторе вести обнаружение ключевых дефектов генератора, определяющих его надежность и ресурс; проводить локацию местоположения дефектов; контролировать и управлять их развитием.

Краткий анализ уровня техники. По данным заводов-изготовителей [1,2] и исследовательских инженерных центров [3] основными причинами повреждений турбогенераторов, определяющим их надежность и ресурс, являются дефекты ослабления креплений элементов статора. Это ослабление прессовки и распушение крайних пакетов стали, ослабление креплений лобовых и пазовых частей обмотки статора, ослабление креплений сердечника статора к корпусу. Другие узлы, например, контактно щеточный аппарат, подшипники, уплотнения вала также вносят заметный вклад в показатели надежности, но не определяют ресурс генератора в целом, так как могут быть легко и без существенных затрат восстановлены. Процессы теплового и электрического старения изоляционных конструкций на преобладающих в эксплуатации типах турбогенераторов с водородным охлаждением, проявляют себя чрезвычайно слабо [3, 4].

Распушение листов крайних пакетов стали возникает из-за ослабления их прессовки и приводит к усталостному разрушению (выкрашиванию) листов в процессе их вибрации. Вследствие истирания изоляции обмотки обломками стали происходит пробой изоляции, сопровождающийся тяжелым аварийным повреждением статора.

Ослабление креплений лобовой и пазовой части обмотки статора сопровождается истиранием изоляции, повреждением элементарных проводников и пробоем изоляции обмотки.

Ослабление креплений сердечника в корпусе статора приводит к выкрашиванию активной стали в узлах крепления, разрушению сварных швов, ослаблению затяжки гаек стяжных призм и разрушению призм. Попадание осколков стали в каналы охлаждения ротора приводит к витковым замыканиям в обмотке ротора. При попадании осколков стали на изоляцию обмотки статора, происходит ее истирание и пробой.

На работающем генераторе узлы крепления элементов статора после перехода в дефектное состояние становятся виброударными системами и возбуждают упругие волны деформаций, которые, распространяясь по конструктивным элементам статора, доходят до обшивки корпуса и могут быть там обнаружены с помощью пьезоэлектрических акселерометров. Что удобно, так как установка датчиков на корпус не является такой проблемной, как размещение датчиков внутри генератора, особенно у турбогенераторов.

В связи с актуальностью проблемы ведутся активные разработки методик диагностирования указанных дефектов, основанные на эмпирическом установлении взаимосвязи дефектов статора с характеристиками спектра виброакустических колебаний корпуса, например, [5, 6, 7, 8]. Недостатком этих методик является неполнота обнаружения дефектов и отсутствие удовлетворительного решения задачи распознавания, что показано в [9].

Это связано с ограниченными возможностями эмпирического подхода для анализа работы высоконадежного оборудования. Конкретный исследователь, наблюдающий за ограниченным числом генераторов, встречается с появлением дефектов слишком редко для установления физических связей, подтверждаемых статистикой.

Теория и метод виброакустической диагностики. Наиболее эффективным путем оптимизации метода является создание математических моделей динамики дефектных узлов статора турбогенератора. В основе решения задачи лежит разработка математической модели динамики статора турбогенератора, в которую входят известное описание динамики исправного статора [10] и математические модели динамики дефектных узлов электрической машины [9, 11, 12, 13, 14].

Исследования на разработанной математической модели и экспериментальные исследования позволили найти простые и понятные принципы обнаружения и распознавания дефектов статора. В результате построен алгоритм диагностирования, использующий зависимость спектральной мощности виброакустического сигнала от параметров режима работы генератора [15, 16, 17, 18]. Экспериментальные исследования показали высокую эффективность разработанного метода диагностики.

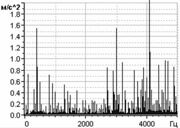

Сущность методики обнаружения и распознавания понятна из приведенных ниже примеров. На рис. 1 показан экспериментальный спектр виброакустических колебаний корпуса исправного турбогенератора типа ТВВ-320-2. В спектре преобладают гармоника колебаний оборотной частоты 50 Гц и полюсной частоты 100 Гц. Высокочастотная часть спектра является "чистой". Поэтому спектральная мощность сигнала в диапазоне виброакустических колебаний свыше 100 Гц практически равна нулю и не зависит от режима работы генератора.

Ослабление узлов креплений активных частей генератора приводит к их ударному взаимодействию. Возбуждаемые в месте удара волны деформаций конструкционного материала обнаруживаются в спектре колебаний корпуса генератора в виде ряда гармоник, кратных частоте вынуждающей электромагнитной силы, равной 100 Гц.

В случае ослабления креплений сердечника статора к корпусу и появления зазоров в узлах крепления, рис. 2, мощность виброударного взаимодействия с уменьшением реактивной нагрузки уменьшается из-за снижения индукции рабочего поля машины и вынуждающей силы магнитного притяжения между ротором и статором [20].

При распушении крайних пакетов стали, соударение колеблющихся листов приводит к периодическому возбуждению упругих волн, спектр которых также представляет собой ряд гармоник, кратных частоте вынуждающей силы 100 Гц, рис. 3. Для этого дефекта характерно, что снижение реактивной нагрузки приводит к увеличению мощности виброударного процесса в крайних пакетах и росту спектральной мощности генерируемого ударами виброакустического сигнала. Это объясняется известными [20] закономерностями возрастания аксиального магнитного поля в торцевых частях машины по мере снижения реактивной мощности.

Характерным признаком ослабления креплений обмотки статора и виброударных взаимодействий в узлах ее креплений служит длинный ряд кратных 100 Гц гармоник, спектральная мощность которых существенно зависит от температуры обмотки при неизменности других параметров режима, рис. 4. Изменение температуры обмотки на генераторе ТВВ-320-2 достигается изменением температуры холодного дистиллята. Кроме того, для распознавания дефектов обмотки используются методы теории распознавания образов.

| а) |

|

б) |

|

|

Рис. 1. Спектр колебаний корпуса исправного турбогенератора типа ТВВ-320-2 (а) и зависимость спектральной мощности сигнала от реактивной нагрузки генератора (б). |

|||

| а) |

|

б) |

|

|

Рис. 2. Спектр колебаний корпуса ТВВ-320-2, имеющего ослабление крепления сердечника с выработкой зазоров, (а) и зависимость мощности сигнала от реактивной нагрузки (б). |

|||

| а) |

|

б) |

|

|

Рис. 3. Спектр колебаний корпуса ТВВ-320-2, имеющего распушение крайних пакетов стали, (а) и зависимость мощности сигнала от активной и реактивной нагрузки (б). |

|||

| а) |

|

б) |

|

|

Рис. 4. Спектр колебаний корпуса ТВВ-320-2, имеющего ослабление крепления обмотки статора, (а) и зависимость мощности сигнала от температуры холодного дистиллята (б). |

|||

Важно, что показанные на рисунках зависимости служат убедительным доказательством возможности эффективного управления развитием дефектов до полной блокировки их развития посредством изменения параметров режима работы, не влияющих на выдачу активной мощности. Это подбор оптимальных значения реактивной мощности и температур охлаждающих сред с опорой на измеряемые параметры виброакустического сигнала.

Например, распорядительные документы отрасли, а именно циркуляр Ц-06-96 [21], предусматривает наложение ограничений не режимы реактивной мощности генератора в зависимости от результатов его ремонтного осмотра. В соответствии с требованиями циркуляра Ц-06-96 было рекомендовано исключить работу генератора, спектр виброакустических колебаний корпуса которого показан на рис. 3, в режимах потребления реактивной мощности. Но, как следует из рис. 3, для предотвращения износа крайних пакетов этого недостаточно. Виброударные процессы в крайних пакетах и их износ прекращаются при некоторой минимальной генерации реактивной мощности, имеющей, очевидно, индивидуальное для каждого генератора значение.

Аксиальные магнитные поля в торцевых частях генератора существенно снижаются при разгрузке машины по активной мощности [20], что делает работу крайних пакетов стали в режимах недовозбуждения более устойчивой. Как видно на рис. 3, разгруженный генератор с ослабленной прессовкой крайних пакетов может допускать некоторое потребление реактивной мощности без ущерба для его надежности. В то же время, преимущественно при разгрузке энергосистемы и возникает потребность работы генераторов в режиме недовозбуждения для поддержания требуемого уровня напряжения.

Таким образом, рекомендации циркуляра Ц-06-96 по режимной оптимизации генераторов с ослабленной прессовкой сердечника статора не являются оптимальными. С одной стороны, они не предотвращают разрушения крайних пакетов в режимах работы с номинальной нагрузкой. С другой стороны не используются технические возможности генератора по потреблению реактивной мощности, в случае его разгрузки. Для обеспечения надежной работы турбогенераторов с ослабленной прессовкой активной стали и предотвращения износа листов крайних пакетов оптимизацию реактивной мощности необходимо проводить по параметрам виброакустического сигнала, измеренным при работе генератора под нагрузкой.

Данные, приведенные на рис. 4, служат убедительным доказательством возможности эффективного управления скоростью развития дефекта ослабления креплений лобовых дуг обмотки статора. Так как в этом случае зависимость мощности процесса ускоренного износа от влияющих параметров режима носит практически «релейный» характер.

Примеры применения. Виброакустический метод позволяет не только обнаруживать и распознавать дефекты статора, но и вести локацию местоположения дефекта. Все это повышает техническую эффективность ремонтных работ. Например, по результатам предремонтной виброакустической диагностики было установлено неудовлетворительное состояние креплений лобовых дуг обмотки статора турбогенератора типа ТВВ-320-2. Тем не менее, по результатам первичного осмотра выведенного в ремонт генератора их состояние было признано удовлетворительным. Но при повторном и более тщательном осмотре выявились дефекты критического уровня, а именно обрывы шнуровых вязок и истирание дистанционной прокладкой изоляции одного из стержней на глубину 5 мм. Обнаруженные дефекты устранены. В данном случае с высокой степенью вероятности можно говорить о предотвращении аварии генератора в последующем межремонтном периоде эксплуатации.

Не менее убедительными доказательствами эффективности метода служат случаи упущенной выгоды вследствие отказа от выполнения рекомендаций виброакустической диагностики. Например, по результатам виброакустической диагностики было установлено неудовлетворительное состояние креплений и распушение крайних пакетов стали статора турбогенератора типа ТВВ-320-2. Были разработаны рекомендации по оптимальному ведению режимов эксплуатации генератора, позволяющие предотвратить разрушение крайних пакетов и устранить с малыми затратами обнаруженный дефект во время следующего планового ремонта. Однако эти рекомендации не были приняты, так как были оспорены специалистами, выполнявшими ремонтную диагностику и ремонт крайних пакетов во время предшествующего капитального ремонта. В результате, спустя два года, во время останова генератора в следующий капитальный ремонт были обнаружены обширные разрушения крайних пакетов, недоступные для устранения ремонтными методами. Пришлось выполнить замену статора.

В другом случае, на одном из турбогенераторов ТВВ-320-2, прошедшем модернизацию, в результате виброакустических испытаний было обнаружено появившееся после модернизации существенное ослабление узлов крепления сердечника статора к корпусу. Разработанные по данным диагностических испытаний рекомендации по режимной оптимизации, предотвращающей разрушение узлов, и рекомендации по усилению узлов крепления ремонтными методами не были выполнены персоналом электростанции в связи с тем, что были оспорены специалистами другой авторитетной организации, проводившей ремонтную диагностику. Данные по результатам испытаний рекомендации по ограничению реактивной нагрузки и проведению непланового ремонта с целью усиления узлов крепления сердечника статора не были выполнены. В результате через полгода эксплуатации на выведенном в плановый ремонт генераторе в верхней части спинки статора были обнаружены многочисленные капли расплавленного металла (продукт контактной электроэрозии), осколки стали (продукт механического разрушения) и окатыши из порошка, не успевшего окислиться, намагниченного железа (продукт фреттинг-коррозии). Образцы этих продуктов износа показаны на рис. 5. Во время проведения тепловых испытаний генератора наблюдалось повышение тока ротора на величину 3,2 % по показаниям контрольных приборов кл.т. 0,2, и на величину до 6% по показаниям штатных приборов, что указывает на возможное появление витковых замыканий в роторе из-за попадания осколков металла в каналы охлаждения ротора. Следует ожидать попадания осколков металла на изоляцию обмотки статора в связи с чем, дальнейшая эксплуатация этого генератора связана с большим риском.

б

Рис. 5. Фрагменты осколков стали, капель расплавленного металла и окатышей из порошка, не успевшего окислиться, намагниченного железа, обнаруженные на спинке сердечника с дефектной подвеской.

На другом генераторе типа ТВВ-320-2 обследование остановленного в ремонт генератора, выполненного авторитетной специализированной по методике циркуляра Ц-06-96, установило полную потерю ресурса генератора по состоянию крайних пакетов активной стали. В связи с чем, было рекомендовано заменить генератор или провести его модернизацию. В то же время, техническое состояние узлов крепления сердечника статора было признано удовлетворительным, так как отсутствовали признаки истирания узлов креплений в виде налетов бурой пыли, которые показаны на рис. 7 в качестве примера. В этом случае модернизация генератора предусматривает замену только крайних пакетов активной стали и его обмотки. Результаты виброакустической диагностики работающего генератора обнаружили не только распушение крайних пакетов активной стали, но и существенное ослабление узлов крепления сердечника статора к корпусу с выработкой зазоров в узлах крепления. На этой, критической ступени развития, ослабление креплений сердечника приводит к выкрашиванию активной стали в узлах крепления. Попадание осколков стали в каналы охлаждения ротора приводит к витковым замыканиям в обмотке ротора. При попадании осколков стали на изоляцию обмотки статора, происходит ее истирание и пробой. Осмотр генератора по методике Ц-06-96 направлен на поиск продуктов контактной коррозии, рис. 7, которая при значительной стадии ослаблении узлов крепления сердечника отсутствует, поэтому осмотр генератора привел к ошибочному выводу об исправности узлов крепления. Те не менее, с учетом результатов виброакустической диагностики, было принято решение о проведении более дорогого варианта модернизации, с полной заменой активной стали. Разборка генератора подтвердила правильность этого решения, так как верхние пазы крепления стали к корпусу оказались разрушенными, рис. 6. В этом случае модернизация генератора с заменой только крайних пакетов стали оказалось бы не эффективной.

Рис. 6. Пакеты активной стали турбогенератора, разрушенные в результате виброударного взаимодействия с наборной призмой.

Рис. 7. Контактная коррозия в местах посадки сердечника статора на наборные призмы корпуса.

Ресурсосберегающая технология эксплуатации генераторов. Показанные на рисунках 2, 3, 4 зависимости служат убедительным доказательством возможности эффективного управления развитием ключевых дефектов генератора посредством изменения параметров режима работы, не влияющих на выдачу активной мощности. Это подбор оптимальных значения реактивной мощности и температур охлаждающих сред с опорой на измеряемые параметры виброакустического сигнала. Так, изменение температур охлаждающих сред приводит к термомеханической подпрессовке элементов (уменьшению зазоров) в узлах креплений и снижению интенсивности виброударных взаимодействий. Незначительные изменения реактивной мощности существенно меняют картину направленности электромагнитного поля в торцевых частях генератора, чем достигается заметное изменение интенсивности виброударных взаимодействий в крайних пакетах сердечника и узлах креплений лобовых дуг обмотки. Зависимость мощности процессов ускоренного износа от влияющих параметров режима часто носят практически «релейный» характер. Следовательно, даже незначительные изменения указанных параметров могут привести к полной блокировке развития дефектов и приостановке процесса ускоренного износа. В этом случае дефекты могут быть устранены во время плановых ремонтов практически без снижения ресурса генератора.

Температура охлаждающей среды и реактивная мощность являются удобными влияющими параметрами, так как температура не определяется диспетчерским заданием и может изменяться в достаточно широком диапазоне по воле эксплуатирующего персонала. Реактивная нагрузка задается диспетчерским графиком нагрузки, но, в связи с имеющимся запасом возможностей генераторов по реактивной мощности, нужная нагрузка дефектного генератора в большинстве случаев может быть установлена перераспределением реактивной нагрузки по параллельно работающим генераторам одной электростанции.

Ресурсосберегающая технология эксплуатации на основе виброакустического мониторинга способна обеспечить экономический эффект, многократно превосходящий затраты на организацию самой технологии и существенно больший, чем периодический виброакустический контроль.

Внедрение ресурсосберегающей технологии особенно актуально в настоящее время, когда в связи с переходом на рыночные принципы производства электроэнергии увеличилась степень неравномерности суточного графика нагрузки турбогенераторов. Это, по наблюдениям авторов, приводит к «расшатыванию» и ускоренному ослаблению системы крепления лобовых дуг обмотки статора. Скорость износа узлов креплений существенно увеличивается. Происходит более интенсивное, чем обычно, истирание элементов креплений и изоляции стержней обмотки. Например, на турбогенераторе ТВВ-320-2, пущенном в эксплуатацию в 1988 году, первые признаки незначительного истирания изоляции опорных конструкций лобовых дуг были обнаружены во время капитального ремонта 1998 года в виде двух точек незначительного напыления продуктов истирания в местах касания бандажных колец и кронштейнов крепления лобовых дуг. В капитальный ремонт 2002 года имелась только одна точка истирания со слабой запыленностью. В капитальный ремонт 2007 года выявлено уже 10 точек истирания, многие из которых имеют обильную степень запыления, рис. 8. Подобные признаки прогрессирующего ослабления креплений лобовых дуг замечены и на других электростанциях, где авторами проводился виброакустический контроль генераторов. На всех генераторах интенсивное ослабление креплений происходило начиная, приблизительно, с 2002 года, независимо от срока их службы [22].

По-видимому, проблема ослабления креплений лобовых дуг в ближайшее время станет столь же очевидной и актуальной, как и проблема распушения крайних пакетов при работе генераторов в режимах недовозбуждения. В настоящее время отсутствуют эффективные ремонтные технологии локального восстановления монолитности узлов крепления лобовых дуг. Поэтому своевременная организация ресурсосберегающей эксплуатации на основе виброакустического мониторинга является наиболее эффективным и доступным способом технического противодействия ускоренному износу обмоток статоров турбогенераторов, находящихся в эксплуатации. Внедрение ресурсосберегающей технологии позволяет блокировать процессы ускоренного износа своевременной регулировкой температуры охлаждающей среды.

Обеспечение надежной работы турбогенераторов, участвующих в регулировании частоты энергосистемы. Изложенное выше указывает на техническую целесообразность внедрения виброакустического мониторинга и методов ресурсосберегающей эксплуатации на турбогенераторах энергоблоков, участвующих в регулировании частоты энергосистемы. Такие генераторы имеют резко переменный график нагрузки, что приводит к ускоренному ослаблению узлов крепления обмотки вследствие многочисленных циклов термического удлинения стержней обмотки. Особенно быстро такие дефекты развиваются на мощных генераторах, имеющих большую длину стержней. Оснащение таких генераторов средствами виброакустического мониторинга позволит вести непрерывный контроль за техническим состоянием узлов крепления обмотки и других элементов статора и своевременно блокировать развитие появляющихся дефектов применением методов ресурсосберегающей эксплуатации, обеспечивая тем самым сохранение ресурса турбогенератора.

Рис. 8. Истирание узлов крепления бандажных колец к кронштейну.

Для эффективной реализации ресурсосберегающей технологии эксплуатации необходимо оснащение генератора стационарными техническими средствами виброакустического мониторинга.

Технические средства виброакустического мониторинга. Для реализации ресурсосберегающей технологии эксплуатации ООО НТЦ «Ресурс» разработан и изготавливается программно-технический комплекс Мониторинга Дефектов Статора (ПТК МоДеСт), предназначенная для стационарной установки на генератор и работы с эксплуатационным персоналом. В работе системы реализуются упомянутые выше способы обнаружения, распознавания и управления ключевых дефектов статора [15, 16, 17, 18, 19].

Общий вид устройства МоДеСт, установленного на генератор, показан на рис. 9. Устройство включает в себя виброакустические датчики, подключенные к блоку обработки данных. Основой блока обработки данных является промышленный компьютер. Информационная связь с мониторами рабочих мест эксплуатационного персонала, например, ведущего инженера электроцеха и начальника смены электроцеха осуществляется через локальную компьютерную сеть станции. Обеспечивается доступ персонала ООО НТЦ «Ресурс» к результатам работы устройства через Интернет. Основные экранные формы представления информации по результатам мониторинга представлены на рис. 10, 11, 12.

Устройство МоДеСт обеспечивает непрерывный контроль за техническим состоянием креплений элементов статора, обнаружение и оповещение эксплуатационного и ремонтного персонала электростанции о появлении механических дефектов узлов крепления, таких как:

- ослабление плотности посадки в элементах крепления активной стали статора к корпусу, приводящее к истиранию узлов крепления и появлению продуктов контактной коррозии в местах посадки сердечника статора на наборные призмы корпуса;

- виброударные взаимодействия в элементах крепления активной стали статора к корпусу, вызванные выработкой зазоров в узлах крепления (критический уровень ослабления плотности посадки в элементах крепления активной стали статора к корпусу);

- виброударные взаимодействия в узлах крепления обмотки статора в пазовой и лобовой части, вызванные ослаблением узлов крепления обмотки;

- виброударные взаимодействия в крайних пакетах стали вследствие ослабления прессовки и распушения элементарных листов.

Кроме того, по запросу персонала с помощью программных средств предоставляются рекомендации по оптимальным режимам эксплуатации генератора, снижающим скорость развития дефекта (оптимальные реактивная мощность, температуры охлаждающих сред).

Таким образом, ресурсосберегающая технология эксплуатации включает в себя проведение виброакустической диагностики эксплуатируемых генераторов. Оснащение стационарными средствами виброакустического мониторинга генераторов, имеющих признаки ускоренного износа конструктивных элементов, и последующую оптимизацию режимов работы генератора с опорой на данные виброакустического мониторинга по критерию достижения минимальной скорости износа. Оптимизация режимов проводится оперативным персоналом энергоблока в основном регулированием температур охлаждающих сред и перераспределением реактивной мощности по генераторам.

Экспериментальные исследования показывают, что внедрение ресурсосберегающей эксплуатации позволит существенно увеличить надежность и ресурс эксплуатируемых генераторов, особенно турбогенераторов, работающих с неравномерным графиком нагрузки.

Рис. 9. Общий вид устройства МоДеСт, установленного на генератор.

1 - блок обработки данных, 2 - виброакустический датчик.

Рис. 10. Вид экранной форма №1

Рис. 11. Вид экранной форма №2

Рис. 12. Вид экранной форма №3

Примеры применения виброакустического мониторинга для ресурсосберегающей эксплуатации турбогенератора.

Турбогенератор ТВВ-320-2 № 1. Проведена модернизация генератора со снятием генератора с фундамента и установкой статора в вертикальное положение на специальный стенд. Замена сердечника статора проведена на стенде в вертикальном положении с последующей опрессовкой статора вертикальным прессом. Для стабилизации усилия прессовки на стяжных призмах установлены плоские пружины. Для улучшения вентиляции ротора в двух пазах статора установлены выступающие в расточку статора резиновые клинья. Заменена обмотка статора.

Диагностические (виброкустические) испытания генератора проведены через три недели после пуска генератора. По данным первых испытаний техническое состояние узлов крепления статора являлось практически идеальным. Тем не менее, для контроля за стабильностью работы узлов крепления статора приблизительно через полгода после модернизации на генератор был установлен стационарный программно-технический комплекс виброакустического мониторинга дефектов статора генератора (ПТК МоДеСт), который зарегистрировал появление и прогрессирующее развитие дефекта ослабления узлов крепления элементов статора в верхней части генератора. За три месяца до вывода генератора в плановый ремонт мощность ударных взаимодействий одномоментно подскочила и вышла на уровень возможных разрушений. Корректирующим эксплуатационным техническим мероприятием, направленным на снижение износа, было максимально возможное увеличение простоя энергоблока в резерве до вывода в плановый ремонт.

В результате ремонтной диагностики установлено существенное ослабление креплений сердечника к трем верхним призмам. В то же время, обломки и крошка активной стали на спинке сердечника не были обнаружены. Ослабленные призмы были укреплены с помощью специальных отжимных устройств, разработанных и изготовляемых заводом Электросила. ПТК МоДеСт показал, что после выполнения ремонта виброударное взаимодействие активных частей статора прекратились, то есть дефект был полностью устранен.

История развития дефекта показана на рисунке 13. Здесь по оси Х указано время работы генератора в сутках, начиная с момента установки ПТК МоДеСт, а по оси У - максимальное суточное значение диагностического параметра (ДП), отражающего силу соударения элементов дефектных узлов крепления. Значение ДП пропорционально СКЗ виброакустического сигнала.

а

б

Рис. 13. График изменения максимального суточного значения диагностического параметра (ДП) в о.е., отражающий развитие дефекта ослабления подвески на турбогенераторе ТВВ-320-2 до ремонта- (а) и после ремонта - (б). Уровень нормального функционирования - 1 о.е.

Турбогенератор ТВВ-320-2 № 2. Модернизация генератора проведена со снятием генератора с фундамента и установкой статора в вертикальное положение на специальный стенд по технологии, описанной в примере 1. На рис. 14 показаны данные виброакустического мониторинга после введения его в эксплуатацию

Как видно из рисунка, во время пусков генератора значения диагностического параметра (ДП) по ряду датчиков попадают в зону интенсивного износа. Имеется устойчивый рост во времени максимальных значений ДП, наблюдаемых при пусках генератора (особенно в зоне контроля датчиков 5 и 8), что указывает на увеличение скорости износа элементов в узлах креплений во время пусков генератора. В силу незначительности и кратковременности выхода значений ДП за пределы нормального функционирования обнаруженный дефект на настоящем этапе развития является малозначительным (не оказывает существенного влияния на надежность и ресурс генератора). По причине кратковременного проявления дефекта только во время пуска генератора, распознавание его в настоящий момент затруднено. Тем не менее, расположение наиболее ослабленных узлов в верхней части генератора указывает на то, что возможно ослабление креплений сердечника к верхним наборным призмам корпуса генератора.

Виброакустический мониторинг генератора продолжается. Выход условий работы узлов крепления статора в зону устойчивого интенсивного износа ожидается через полтора - два года эксплуатации. На это время планируется проведение работ по распознаванию дефекта и разработке технических мероприятий по сбережению ресурса турбогенератора.

Рис. 14. Графики изменения во времени максимального суточного значения диагностического параметра ДП в отн. ед. по 8-ми каналам измерений на турбогенераторе ТГ-2. Уровень нормального функционирования ДП ≤ 1о.е.

Требования к измерениям. Для проведения эффективной виброакустической диагностики необходимо обеспечить достоверный рабочий диапазон измерений виброускорений корпуса статора с нижней границей не более 100 Гц и с верхней границей не менее 5000 Гц. Рабочий диапазон аксельрометров во многом определяется способом их крепления. Установка аксельрометров на корпус статора должна проводиться с учетом требований "ГОСТ Р ИСО 5348-99. Вибрация и удар. Механическое крепление аксельрометров". В этом случае требуемый рабочий диапазон обеспечивается применением магнитного крепежа и специальных клеев. Высказанное в [23] утверждение о невозможности достоверного измерения виброускорений корпуса статора генератора в диапазоне частот более 1000 Гц, по-видимому, следует отнести к категории научных курьезов.

СПИСОК ПУБЛИКАЦИЙ

1. Решения конференции «Дефекты и неисправности турбогенераторов мощностью 500-1000 Мвт, мероприятия по их определению и устранению». - С-П.: «Электросила», апрель 2004 г.

2. Данилевич Я.Б., Кади-Оглы И.А., Попов В.В. Своевременная диагностика и модернизация оборудования на ее основе - первоочередная задача отечественного турбогенераторостроения. Труды международного симпозиума «ЭЛМАШ - 2006», Т.1. - М.: МА «Интерэлектромаш», октябрь 2006.

3. Алексеев Б.А., Мамиконянц Л.Г., Шакарян Ю.Г. Проблемы продления эксплуатации основного электрооборудования энергосистем, отработавшего определенный стандартами срок работы. - Известия Академии наук. Энергетика, 2001, № 3.

4. Кулаковский В.Б. Работа изоляции в генераторах. - М.: Энергоиздат, 1981.

5.Кузнецов Д.В., Шандыбин М.И. Применение методов виброконтроля для оценки состояния упругой подвески сердечника статора турбогенератора. - Электрические станции, 2007, № 10.

6. Семенов Д.Ю., Григорьев А.В., Осотов В.Н., Ямпольский Д.А. Разработка и реализация методов вибродиагностики статоров турбогенераторов в ОАО Свердловэнерго. - Электрические станции, 2002, № 8.

7. Зинаков В.Е., Цырлин А.Л., Яковлев В.А. Вибродиагностика скрытых дефектов работающих генераторов.- Энергетик, 2001, № 5.

8. Могилев Г.К. Оценка состояния прессовки активной стали сердечника статора на работающих турбогенераторах. Сб. докл. конф. молодых специалистов электроэнергетики - 2000.- М.: Издательство ЭНАС, 2000.

9. Дементьев В.Н., Кузнецов А.В., Назолин А.Л., Поляков В.И. Обнаружение дефектов статора турбогенератора по параметрам виброакустических колебаний его стальных конструкций. - Электричество, 2005, № 12.

10. Фридман В.М., Шкода Г.В., Школьник В.Э. Колебания статора турбогенератора, связанные с вращающимся магнитным полем - Сб. "Электросила" -Л.: Энергия, 1974. -№30.- С.17-21.

11. Назолин А.Л. Математическое моделирование влияния неидеальных связей в упругой подвеске машины на передачу вибрации. - Вестник МГТУ им. Н.Э. Баумана. Сер. «Естественные науки». 2004, № 3.

12. Назолин А.Л., Поляков В.И. Виброударные режимы движения в дефектном узле подвески сердечника статора мощного генератора. - Сборник трудов XV симпозиума «Динамика виброударных (сильно нелинейных) систем». Москва - Зеленоград: РАН - ИНМАШ им. А.А.Благонравова, 2006. -С.200-205.

13. Назолин А.Л. Математическая модель виброударного процесса в системе консоль - многослойное упругое основание с фрикционными свойствами. - Вестник МГТУ им. Н.Э. Баумана. Сер. «Естественные науки». 2004, № 4.

14. Назолин А.Л., Поляков В.И. Особенности вынужденных колебаний системы сердечник - упругая связь - корпус турбогенератора при дефекте ослабления жесткости подвески. - Вестник ННГУ. Сер. «Математическое моделирование и оптимальное управление». 2004, № 1(27).

15. Патент РФ № 2216841. Способ обнаружения дефектов статора на работающей электрической машине. Назолин А.Л., Поляков В.И. 2003, Б. № 32.

16. Патент РФ № 2273085. Способ распознавания дефектов сердечника статора на работающей электрической машине с раздельным охлаждением сердечника и обмотки. Назолин А.Л., Поляков В.И. 2006, Бюл. № 9.

17. Патент РФ № 2279103. Способ обнаружения дефектов узлов крепления статора на работающей электрической машине. Назолин А.Л., Поляков В.И. 2006, Б. № 18.

18. Патент РФ № 2304837. Способ контроля технического состояния электрической машины. Назолин А.Л., Поляков В.И.

19. Патент РФ № 2035113. «Способ управления скоростью износа конструктивного узла электрической машины». Поляков В.И. Бюл. № 13, 1995.

20. Вольдек А.И., Данилевич Я.Б., Косачевский В.И., Яковлев В.И. Электромагнитные процессы в торцовых частях электрических машин. - Л.: Энергоатомиздат, 1983.

21. Циркуляр Ц-06-96 «О повышении надежности турбогенераторов мощностью 100-800 МВт, работающих в режимах недовозбуждения». - М.: Департамент науки и техники РАО «ЕЭС России», 1996.

22. Назолин А.Л., Поляков В.И. Виброакустическая диагностика статора турбогенератора. Основные принципы и результаты применения. - Совершенствование организации эксплуатации и повышение надежности турбогенераторов. (Москва, 4-6 октября 2005 г.) Сборник докладов технического семинара. М.: ОРГРЭС, 2005.

23. Кузнецов Д.В. Развитие методов исследования прцессов в узлах крепления сердечников статоров к корпусам турбогенераторов и совершенствование их диагностики в условиях эксплуатации. Автореферат диссертации на соискание ученой степени кандидата технических наук. - М:. Филиал "НТЦ электроэнергетики" - "ВНИИЭ", 2009.